Instalación de diodo leds para r.c 7,2 -V. / 11,1V.

4 participantes

Página 1 de 1.

Instalación de diodo leds para r.c 7,2 -V. / 11,1V.

Instalación de diodo leds para r.c 7,2 -V. / 11,1V.

Instalación de diodo leds para r.c 7,2 -V. / 11,1V.

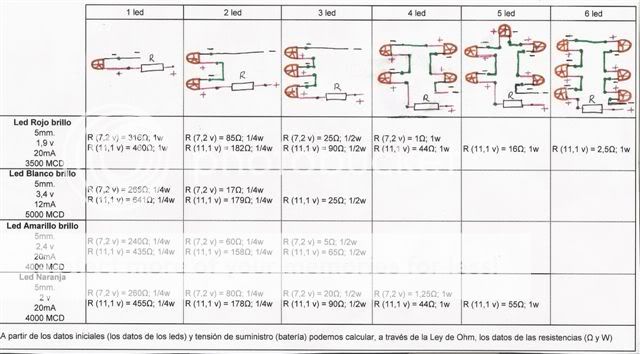

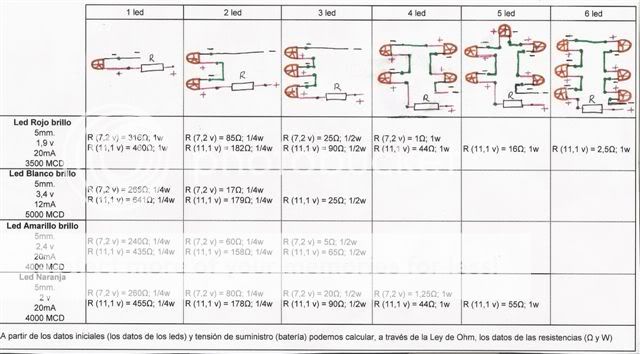

1- selección de esquema.

1- Seleccionamos el esquema de luces en función del número de leds que deseamos para nuestro vehiculo rc. Tendremos en cuenta:

1ª la ubicación de los componentes y sus medidas correspondientes (diámetro y longitud),

2ª la tensión de suministro (batería) que nos dará el número de circuitos.

Ejemplos de esquemas y cálculos, según tensión de suministro (v):

calculadora de resistencias. (hace los diagrams y los esquemas de conexion)

http://ledcalculator.net/default.aspx?lang=es-ES

2- Una vez determinado el número de circuitos que se acopla a nuestras necesidades, hacemos un esquema de los circuitos para visualizar la instalación con los componentes.

- Ejemplo: Esquema definitivo

2- lista.

-A continuación hacemos un listado con todos los materiales, componentes y herramientas que vamos a necesitar.

Ejemplo.

-Materiales --

- Cable 26awg (de silicona), rojo/negro- un metro de cada .

- Funda termoretractil, varias medidas 2mm, 4mm, 6mm.

- Estaño de 1mm o 1,5mm con decapante incorporado (el de electrónica, no de fontanería)

- Adhesivo de refuerzo/protección (p.v.c.. adhesivo de 1mm (tiendas especializadas de MotoCross))

- Flux

- Bridas

- Cartucho de cola (glue gun)

-Componentes --

- Led blanco súper brillo, 5mm diámetro, 3.4.voltios, 12 miliamperios ..................... x 8 unidades

- Led rojo súper brillo, 5mm diámetro, 1.9voltios, 20 miliamperios............................. x 6 u.

- Resistencias

................ 25. ohms ½ watts................................................................x 2 u.

................179. ohms ¼ w.................................................................... x 1 u.

.................. 2.5 ohms 1 w.................................................................... x 1 u.

-micro interruptor......................................................................................... x 1 u.

-Nota- los resultados de los cálculos de las resistencias son teóricos, por lo que al adquirirlos tendrán que darnos los valores estandarizados (normalizados), siempre (mismo valor o inmediatamente superior)

-Herramientas--

- Soldador de 30w(aconsejado) a 60 w

- Pistola de cola caliente (glue gun)

- Tester

- Corta patillas (cortaúñas en su defecto)

- Perforador carrocerías o sacabocados

- Alicate punta fina

- Tijeras

- Cutter

- Pinzas de precisión (las de esteticien )

- Pistola de aire caliente(aconsejamos mechero)

Resistencias

Led

3- preparativos.

1-Preparamos la zona de trabajo dejando al alcance de la mano lo imprescindible para el proyecto. Así evitaremos distracciones.

2-Replanteamos la instalación mentalmente y observamos que no interfiera en los pasos de ruedas o la corona para evitar que pueda dañarse la instalación una vez finalizada

4- preparación carrocería-perforación .

1- Fijamos los recortes de vinilo adhesivo(refuerzos) en la cara interior de la carrocería

2- Después hacemos los agujeros en la misma, con un sacabocados de 5mm de diámetro muy afilado o con el útil especifico para hacer agujeros en policarbonaro (esto seria lo óptimo), atravesando las dos capas; la carrocería y el adhesivo de refuerzo.

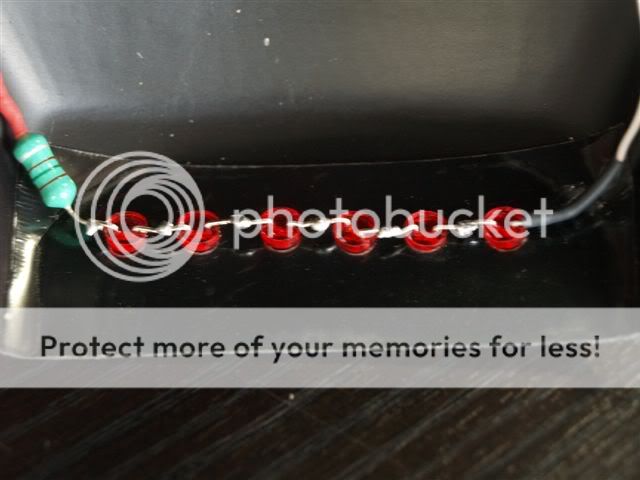

5- colocación de los componentes.

1- Introducimos los leds en los agujeros (sin pegarlos de momento)

2- Observamos la polaridad de los leds y los ubicamos exactamente como en el plano (esquema de montaje)

º La patilla corta es el cátodo, - negativo -

º La patilla más larga es la positiva, +ánodo +

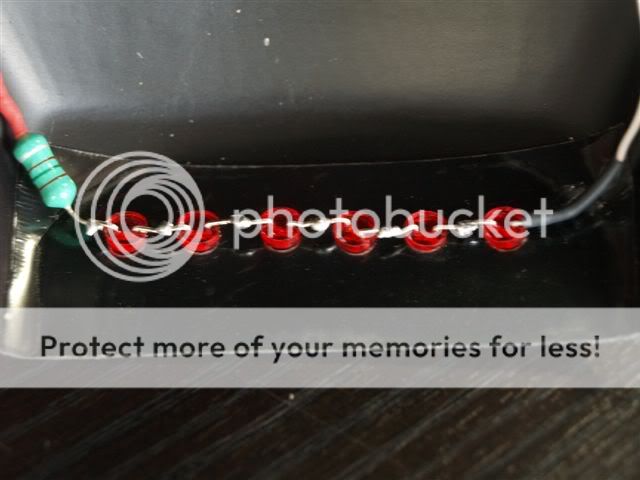

º En las instalaciones en serie (como se observa en la ilustración ) se suman los componentes al circuito conectando la patilla negativa (corta) a la patilla positiva (larga) sucesivamente, haciendo asi que toda la corriente pase a través de todos los leds del circuito.Igualándose así la intensidad luminiscente de los leds en cada circuito, ya que por sus características un led nunca haría la misma luz que otro en una instalación en paralelo.

Esta Ilustración es propiedad de wikipedia..

3- Doblamos con cuidado las patillas y las aproximamos dejándolas apoyadas en paralelo a la siguiente patilla. Nos aseguramos de haberlo polarizado correctamente y cortamos para poder soldar los contactos, dejando la primera y la última patilla del conjunto de leds sin cortar.

- Repetimos el proceso con todos los grupos de leds y pasamos a preinstalar el cableado

6- instalación.

1-Calculamos la longitud de los hilos que necesitara la instalación.

-teniendo en cuenta las curvas (cocas) que necesitaremos para que no queden cables estirados o sobrante que pueda rozar en alguna parte o elemento en movimiento del vehiculo como el piñón del motor.

-Dejamos margen para el aislante, un centímetro por cada cabo del cable y otro centímetro para la flexibilidad de la propia carrocería .

mal

--------------------------------------------------------------------------------------------------------------------------

bien

--------------------------------------------------------------------------------------------------------------------------

2- Fijamos el cable (preinstalación ) lo justo para ir dando le forma a la instalación, pero poder hacer ajustes en el cableado

-Cualquier sistema que contemple adhesivo elástico o flexible será suficiente. En este caso usaremos adhesivo de pvc, bridas y glue gun (pistola de cola caliente.)

3- Continuaremos poniendo los aislantes termo retractiles en los cabos de los cables preinstalados, éstos nos servirán de recuerdo para los sucesivos y facilitará la función de identificación de la polaridad (ojo! no calentar los aislantes antes de hora)

7- soldadura.

1-Preparamos la zona de trabajo para la tarea de soldadura dejando en la mesa lo estrictamente necesario para evitar errores o distracciones

2- Limpiamos la punta del soldador con una esponjita húmeda y la estañamos hasta que brille pero sin dejar sobrante (sin gota de estaño en la punta)

3- Procedemos a preestañar las patillas y los cabos del cableado

4- Acercamos la punta del soldador a la patilla y al cable cortado y pelado, sin doblados ni enrollados , con el aislante separado del calor.

Y la apoyamos con suavidad y firmeza en la parte más baja posible del contacto, ya que el calor sube, asegurándonos la transmisión de calor aplicando una pequeña dosis de estaño entre las partes.

5- Ajustamos el cable a la patilla en paralelo y en contacto , volvemos a apoyar nuevamente el soldador en la parte más baja posible del contacto asegurando la transmisión de calor aplicando otra pequeña dosis de estaño y desplazando el hilo de estaño haciéndolo correr y rellenando la soldadura

º Una soldadura de calidad se realiza con el mínimo estaño que asegure la unión.

6-Dejamos enfriar y verificamos que quede brillante. Corregiremos, si queda mate, aplicando más calor con el soldador hasta refundir el estaño y esperaremos que el enfriamiento sea homogéneo y quede brillante.

º Precaución! NO recalentar los componentes y/o el cableado.

º Podemos soplar para acelerar el enfriado aunque no es recomendable.

º Este cambio de color, en la fase de enfriamiento de la soldadura, se denomina soldadura fría y se debe al enfriamiento demasiado rápido de una de las partes soldadas. En la mayoría de casos, es por no fijar con firmeza los contactos entre si.

º En este punto, la paciencia es determinante para el resultado del proyecto y favorecerá la estética del mismo.

- Repetimos el proceso de soldadura en todos y cada uno de los componentes, observando y comparando la instalación con el esquema.

8 - comprobación.

1-Comparamos con el esquema, confirmamos las polaridades y las conexiones (soldaduras) realizadas .

-Una vez seguros de que todo esta comprobado con el esquema y corregido (en caso necesario) procederemos a realizar la prueba del circuito.

2- Lo más sencillo es pelar los dos cabos del final de la instalación, fijar el cable negro negativo al contacto (borne) negativo de la batería y el cable rojo lo doblamos por el final dejando un único hilo que conectamos con cuidado al positivo de la batería +.

º De este modo, si tenemos un cierre o cortocircuito notaremos una chispita y no correremos riesgos innecesarios.

3- Si disponemos y queremos comprobar con el tester, hay que comprobar la polaridad, medir resistencias, caídas de tensión e intensidad (consumo) de los grupos de circuitos y de todos los componentes.

4- En caso necesario corregir la instalación comparando con el esquema la disposición de los elementos y la soldadura de los mismos. Hasta que las mediciones sean correctas y/o se enciendan todos los leds con la intensidad apropiada.

9. Finalización

1- Finalizamos la instalación de la carrocería montando el conector.

2- Fijamos las fundas termo retractiles calentando con una pistola de aire caliente (secador, mechero) hasta su ajuste definitivo.

3- Terminamos de fijar los cables y los componentes teniendo en cuenta que el peso de los mismos (estando el vehiculo en marcha) provoca vibraciones en el cableado y las resistencias. Prestando especial atención a los componentes mas pesados. para evitar asi que puedan partirse las soldaduras.

4- Pegamos los diodo leds al adhesivo de refuerzo con una gotita de cola caliente en cada diodo.

º podemos sellar los adhesivos de refuerzo con glue-gun asegurando su perfecta fijación en el futuro.

º En el caso de tener que desmontar este adhesivo se despega bien y tiene fácil limpieza con una gasa y alcohol.

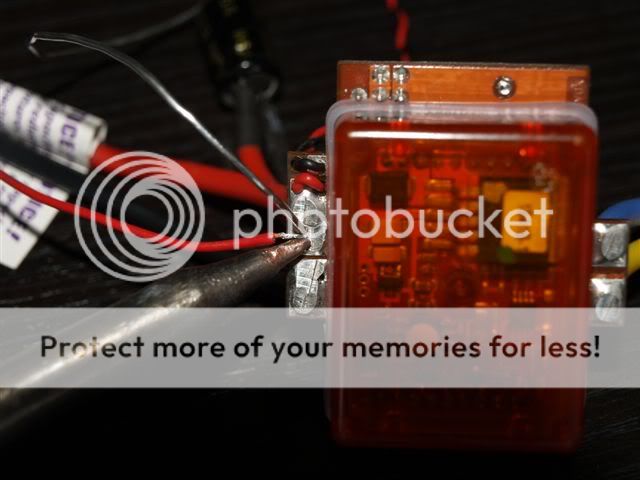

10- Alimentación .

º Necesitaremos una toma de alimentación con interruptor para la nueva instalación de luces.

1- Replanteamos el interruptor en el vehiculo.

2- Medimos la instalación de cable necesario, teniendo en cuenta que el cable tiene que recorrer lo minimo desde el interruptor hasta el conector de la instalacion de la carroceria.

3- Cortamos el cable aplicando los márgenes de las cocas y los aislantes.

4- Preestañamos todos los cabos.

5- Soldamos las conexiones del interruptor en el cable dejándolo listo para soldar en el esc

6- Montamos el conector en dos de los cuatro cabos disponibles y pre estañados.

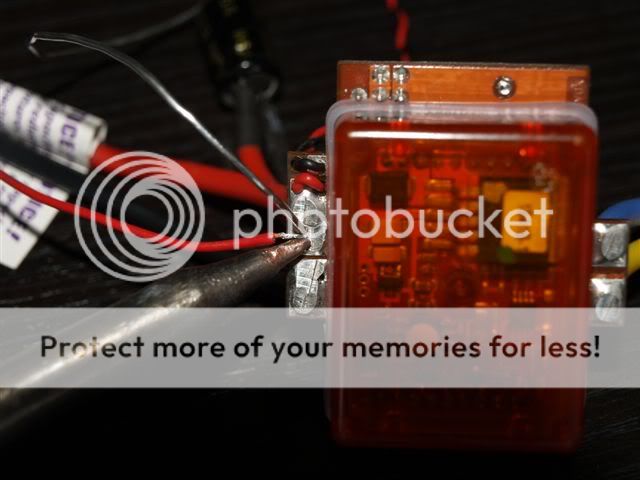

º Podemos sacar la alimentación desde el propio conector del esc (variador)

o hacer una transición en el cable,

- En este caso vamos a dotar nuestro esc con una toma de luces con su propio interruptor.

10b-Toma de alimentación.

1b- Identificamos los cables de alimentación del esc (+)rojo y (-)negro (los que conectan con la batería por el otro extremo).

2b- Realizamos una soldadura en el contacto del cable positivo (+)del esc (en la soldadura original )

º Haciendo una gota de soldadura sobre la soldadura suya, Fundiendo parcialmente o toda la soldadura del borne del esc para asegurar la adhesión de la nueva gotita de estaño.

3b- Repetimos el paso en la otra conexión, negativa (-)

- Utilizamos estas soldaduras como conexión para el nuevo cable del interruptor

4b- soldamos uno de los dos cabos pre estañados del mismo al borne correspondiente + con + (positivos)

5b- Repetimos la operación con los negativos --.

Nota: En casi todos los casos las operaciones realizadas en el hardware del variador(esc) invalidan la garantía.

Consideraciones importantes (toda precaución es poca)

- Todas las referencias a conectores, color de cables, etc. son las usuales en la mayoría de componentes y vehículos rc.

- Es muy importante hacer una buena planificación de la situación donde queremos colocar los led y del recorrido que deben seguir los cables.

-leer atentamente la garantía de todos los elementos que se vean involucrados en la instalación.

- Indicar en la compra de componentes que los valores de las resistencias que necesitamos deben ser iguales o inmediatamente superior (normalizadas).

- (ojo! no calentar los aislantes antes de hora)

-Precaución!! Descargar el condensador del variador (en su caso) antes de operar en el mismo, encendiéndolo de su interruptor repetidas veces sin haberlo conectado a la batería .

º Para realizar correctamente todas las operaciones se requiere especial atención en todos los pasos, cualquier comprobación mencionada es necesaria, ya que en este tipo de instalaciones se desestiman los fusibles o protecciones; quedando la instalación desprotegida contra cualquier incidente. Por lo que una mala conexión o soldadura podría provocar corto o derivación en el momento de las pruebas o posteriormente, provocando daños materiales y personales irreversibles, invalidez, incluso muerte.

º La paciencia lleva a la perfección

Este tutorial está planteado con objeto de servir de ayuda para hacer modificaciones en vehículos rc.

No me hago responsable de las interpretaciones que puedan derivar del mismo . los circuitos funcionan

07/06/2.010

1- selección de esquema.

1- Seleccionamos el esquema de luces en función del número de leds que deseamos para nuestro vehiculo rc. Tendremos en cuenta:

1ª la ubicación de los componentes y sus medidas correspondientes (diámetro y longitud),

2ª la tensión de suministro (batería) que nos dará el número de circuitos.

Ejemplos de esquemas y cálculos, según tensión de suministro (v):

calculadora de resistencias. (hace los diagrams y los esquemas de conexion)

http://ledcalculator.net/default.aspx?lang=es-ES

2- Una vez determinado el número de circuitos que se acopla a nuestras necesidades, hacemos un esquema de los circuitos para visualizar la instalación con los componentes.

- Ejemplo: Esquema definitivo

2- lista.

-A continuación hacemos un listado con todos los materiales, componentes y herramientas que vamos a necesitar.

Ejemplo.

-Materiales --

- Cable 26awg (de silicona), rojo/negro- un metro de cada .

- Funda termoretractil, varias medidas 2mm, 4mm, 6mm.

- Estaño de 1mm o 1,5mm con decapante incorporado (el de electrónica, no de fontanería)

- Adhesivo de refuerzo/protección (p.v.c.. adhesivo de 1mm (tiendas especializadas de MotoCross))

- Flux

- Bridas

- Cartucho de cola (glue gun)

-Componentes --

- Led blanco súper brillo, 5mm diámetro, 3.4.voltios, 12 miliamperios ..................... x 8 unidades

- Led rojo súper brillo, 5mm diámetro, 1.9voltios, 20 miliamperios............................. x 6 u.

- Resistencias

................ 25. ohms ½ watts................................................................x 2 u.

................179. ohms ¼ w.................................................................... x 1 u.

.................. 2.5 ohms 1 w.................................................................... x 1 u.

-micro interruptor......................................................................................... x 1 u.

-Nota- los resultados de los cálculos de las resistencias son teóricos, por lo que al adquirirlos tendrán que darnos los valores estandarizados (normalizados), siempre (mismo valor o inmediatamente superior)

-Herramientas--

- Soldador de 30w(aconsejado) a 60 w

- Pistola de cola caliente (glue gun)

- Tester

- Corta patillas (cortaúñas en su defecto)

- Perforador carrocerías o sacabocados

- Alicate punta fina

- Tijeras

- Cutter

- Pinzas de precisión (las de esteticien )

- Pistola de aire caliente(aconsejamos mechero)

Resistencias

Led

3- preparativos.

1-Preparamos la zona de trabajo dejando al alcance de la mano lo imprescindible para el proyecto. Así evitaremos distracciones.

2-Replanteamos la instalación mentalmente y observamos que no interfiera en los pasos de ruedas o la corona para evitar que pueda dañarse la instalación una vez finalizada

4- preparación carrocería-perforación .

1- Fijamos los recortes de vinilo adhesivo(refuerzos) en la cara interior de la carrocería

2- Después hacemos los agujeros en la misma, con un sacabocados de 5mm de diámetro muy afilado o con el útil especifico para hacer agujeros en policarbonaro (esto seria lo óptimo), atravesando las dos capas; la carrocería y el adhesivo de refuerzo.

5- colocación de los componentes.

1- Introducimos los leds en los agujeros (sin pegarlos de momento)

2- Observamos la polaridad de los leds y los ubicamos exactamente como en el plano (esquema de montaje)

º La patilla corta es el cátodo, - negativo -

º La patilla más larga es la positiva, +ánodo +

º En las instalaciones en serie (como se observa en la ilustración ) se suman los componentes al circuito conectando la patilla negativa (corta) a la patilla positiva (larga) sucesivamente, haciendo asi que toda la corriente pase a través de todos los leds del circuito.Igualándose así la intensidad luminiscente de los leds en cada circuito, ya que por sus características un led nunca haría la misma luz que otro en una instalación en paralelo.

Esta Ilustración es propiedad de wikipedia..

3- Doblamos con cuidado las patillas y las aproximamos dejándolas apoyadas en paralelo a la siguiente patilla. Nos aseguramos de haberlo polarizado correctamente y cortamos para poder soldar los contactos, dejando la primera y la última patilla del conjunto de leds sin cortar.

- Repetimos el proceso con todos los grupos de leds y pasamos a preinstalar el cableado

6- instalación.

1-Calculamos la longitud de los hilos que necesitara la instalación.

-teniendo en cuenta las curvas (cocas) que necesitaremos para que no queden cables estirados o sobrante que pueda rozar en alguna parte o elemento en movimiento del vehiculo como el piñón del motor.

-Dejamos margen para el aislante, un centímetro por cada cabo del cable y otro centímetro para la flexibilidad de la propia carrocería .

mal

--------------------------------------------------------------------------------------------------------------------------

bien

--------------------------------------------------------------------------------------------------------------------------

2- Fijamos el cable (preinstalación ) lo justo para ir dando le forma a la instalación, pero poder hacer ajustes en el cableado

-Cualquier sistema que contemple adhesivo elástico o flexible será suficiente. En este caso usaremos adhesivo de pvc, bridas y glue gun (pistola de cola caliente.)

3- Continuaremos poniendo los aislantes termo retractiles en los cabos de los cables preinstalados, éstos nos servirán de recuerdo para los sucesivos y facilitará la función de identificación de la polaridad (ojo! no calentar los aislantes antes de hora)

7- soldadura.

1-Preparamos la zona de trabajo para la tarea de soldadura dejando en la mesa lo estrictamente necesario para evitar errores o distracciones

2- Limpiamos la punta del soldador con una esponjita húmeda y la estañamos hasta que brille pero sin dejar sobrante (sin gota de estaño en la punta)

3- Procedemos a preestañar las patillas y los cabos del cableado

4- Acercamos la punta del soldador a la patilla y al cable cortado y pelado, sin doblados ni enrollados , con el aislante separado del calor.

Y la apoyamos con suavidad y firmeza en la parte más baja posible del contacto, ya que el calor sube, asegurándonos la transmisión de calor aplicando una pequeña dosis de estaño entre las partes.

5- Ajustamos el cable a la patilla en paralelo y en contacto , volvemos a apoyar nuevamente el soldador en la parte más baja posible del contacto asegurando la transmisión de calor aplicando otra pequeña dosis de estaño y desplazando el hilo de estaño haciéndolo correr y rellenando la soldadura

º Una soldadura de calidad se realiza con el mínimo estaño que asegure la unión.

6-Dejamos enfriar y verificamos que quede brillante. Corregiremos, si queda mate, aplicando más calor con el soldador hasta refundir el estaño y esperaremos que el enfriamiento sea homogéneo y quede brillante.

º Precaución! NO recalentar los componentes y/o el cableado.

º Podemos soplar para acelerar el enfriado aunque no es recomendable.

º Este cambio de color, en la fase de enfriamiento de la soldadura, se denomina soldadura fría y se debe al enfriamiento demasiado rápido de una de las partes soldadas. En la mayoría de casos, es por no fijar con firmeza los contactos entre si.

º En este punto, la paciencia es determinante para el resultado del proyecto y favorecerá la estética del mismo.

- Repetimos el proceso de soldadura en todos y cada uno de los componentes, observando y comparando la instalación con el esquema.

8 - comprobación.

1-Comparamos con el esquema, confirmamos las polaridades y las conexiones (soldaduras) realizadas .

-Una vez seguros de que todo esta comprobado con el esquema y corregido (en caso necesario) procederemos a realizar la prueba del circuito.

2- Lo más sencillo es pelar los dos cabos del final de la instalación, fijar el cable negro negativo al contacto (borne) negativo de la batería y el cable rojo lo doblamos por el final dejando un único hilo que conectamos con cuidado al positivo de la batería +.

º De este modo, si tenemos un cierre o cortocircuito notaremos una chispita y no correremos riesgos innecesarios.

3- Si disponemos y queremos comprobar con el tester, hay que comprobar la polaridad, medir resistencias, caídas de tensión e intensidad (consumo) de los grupos de circuitos y de todos los componentes.

4- En caso necesario corregir la instalación comparando con el esquema la disposición de los elementos y la soldadura de los mismos. Hasta que las mediciones sean correctas y/o se enciendan todos los leds con la intensidad apropiada.

9. Finalización

1- Finalizamos la instalación de la carrocería montando el conector.

2- Fijamos las fundas termo retractiles calentando con una pistola de aire caliente (secador, mechero) hasta su ajuste definitivo.

3- Terminamos de fijar los cables y los componentes teniendo en cuenta que el peso de los mismos (estando el vehiculo en marcha) provoca vibraciones en el cableado y las resistencias. Prestando especial atención a los componentes mas pesados. para evitar asi que puedan partirse las soldaduras.

4- Pegamos los diodo leds al adhesivo de refuerzo con una gotita de cola caliente en cada diodo.

º podemos sellar los adhesivos de refuerzo con glue-gun asegurando su perfecta fijación en el futuro.

º En el caso de tener que desmontar este adhesivo se despega bien y tiene fácil limpieza con una gasa y alcohol.

10- Alimentación .

º Necesitaremos una toma de alimentación con interruptor para la nueva instalación de luces.

1- Replanteamos el interruptor en el vehiculo.

2- Medimos la instalación de cable necesario, teniendo en cuenta que el cable tiene que recorrer lo minimo desde el interruptor hasta el conector de la instalacion de la carroceria.

3- Cortamos el cable aplicando los márgenes de las cocas y los aislantes.

4- Preestañamos todos los cabos.

5- Soldamos las conexiones del interruptor en el cable dejándolo listo para soldar en el esc

6- Montamos el conector en dos de los cuatro cabos disponibles y pre estañados.

º Podemos sacar la alimentación desde el propio conector del esc (variador)

o hacer una transición en el cable,

- En este caso vamos a dotar nuestro esc con una toma de luces con su propio interruptor.

10b-Toma de alimentación.

1b- Identificamos los cables de alimentación del esc (+)rojo y (-)negro (los que conectan con la batería por el otro extremo).

2b- Realizamos una soldadura en el contacto del cable positivo (+)del esc (en la soldadura original )

º Haciendo una gota de soldadura sobre la soldadura suya, Fundiendo parcialmente o toda la soldadura del borne del esc para asegurar la adhesión de la nueva gotita de estaño.

3b- Repetimos el paso en la otra conexión, negativa (-)

- Utilizamos estas soldaduras como conexión para el nuevo cable del interruptor

4b- soldamos uno de los dos cabos pre estañados del mismo al borne correspondiente + con + (positivos)

5b- Repetimos la operación con los negativos --.

Nota: En casi todos los casos las operaciones realizadas en el hardware del variador(esc) invalidan la garantía.

Consideraciones importantes (toda precaución es poca)

- Todas las referencias a conectores, color de cables, etc. son las usuales en la mayoría de componentes y vehículos rc.

- Es muy importante hacer una buena planificación de la situación donde queremos colocar los led y del recorrido que deben seguir los cables.

-leer atentamente la garantía de todos los elementos que se vean involucrados en la instalación.

- Indicar en la compra de componentes que los valores de las resistencias que necesitamos deben ser iguales o inmediatamente superior (normalizadas).

- (ojo! no calentar los aislantes antes de hora)

-Precaución!! Descargar el condensador del variador (en su caso) antes de operar en el mismo, encendiéndolo de su interruptor repetidas veces sin haberlo conectado a la batería .

º Para realizar correctamente todas las operaciones se requiere especial atención en todos los pasos, cualquier comprobación mencionada es necesaria, ya que en este tipo de instalaciones se desestiman los fusibles o protecciones; quedando la instalación desprotegida contra cualquier incidente. Por lo que una mala conexión o soldadura podría provocar corto o derivación en el momento de las pruebas o posteriormente, provocando daños materiales y personales irreversibles, invalidez, incluso muerte.

º La paciencia lleva a la perfección

Este tutorial está planteado con objeto de servir de ayuda para hacer modificaciones en vehículos rc.

No me hago responsable de las interpretaciones que puedan derivar del mismo . los circuitos funcionan

07/06/2.010

Re: Instalación de diodo leds para r.c 7,2 -V. / 11,1V.

Re: Instalación de diodo leds para r.c 7,2 -V. / 11,1V.

Si señor todo un tratado para la instalacion de leds y bien ilustrado gracias por compartirlo .Saludos .

Pol- Mensajes : 1923

Fecha de inscripción : 15/03/2010

Localización : La Laguna / Tenerife

Re: Instalación de diodo leds para r.c 7,2 -V. / 11,1V.

Re: Instalación de diodo leds para r.c 7,2 -V. / 11,1V.

Buen post compañero. Gracias por compartirlo con nosotros y mas por el curro que te as dado.

RRC83- Mensajes : 20

Fecha de inscripción : 10/05/2011

Edad : 41

Re: Instalación de diodo leds para r.c 7,2 -V. / 11,1V.

Re: Instalación de diodo leds para r.c 7,2 -V. / 11,1V.

Menudo tutorial tio

SHERPA- Mensajes : 1235

Fecha de inscripción : 08/10/2010

Edad : 46

Localización : Barcelona

Temas similares

Temas similares» Ayuda con leds para el slash!

» instalacion de led para marcha atras

» Kit luces Killerbody 18 LEDS

» BUSCO LEDS 5M ALTA LUMINOSIDAD 12V

» hola conpro amotiguarores para escala para un axial dingo CONPRARAS

» instalacion de led para marcha atras

» Kit luces Killerbody 18 LEDS

» BUSCO LEDS 5M ALTA LUMINOSIDAD 12V

» hola conpro amotiguarores para escala para un axial dingo CONPRARAS

Página 1 de 1.

Permisos de este foro:

No puedes responder a temas en este foro.

Índice

Índice